Ajankohtaista

Tehtyjä töitä, asiakkaiden saavutuksia, pokattuja palkintoja, asiantuntijalausumia, uusia työntekijöitä ja kaikkea mitä Calefalla tapahtuukaan.

Pintakäsittely

- 26.10.2023

Asiakkaan kanssa yhteistyössä kehitettiin optimaalisesti toimiva järjestelmä. Maailman puhtaimmin tuotetut alumiiniprofiilit valmistuvat Etelä-Pohjanmaalla, salaisuutenaan suomalainen lämpöpumppujärjestelmä.

AmbiHeat

- 15.10.2023

"Vastaan oli helppo heittää väitteitä niin kauan, kun laitos ei ollut toiminnassa. Nyt kun pystytään luvuilla osoittamaan, että lämpöpumppulaitos on kannattava ja aidosti hyvä ratkaisu koko alueen asukkaille, olo on huojentunut", Runkosmäen Lämmön toimitusjohtaja Kimmo Lönnmark kuvailee.

AmbiHeat

- 26.09.2023

Kuinka energiaa saataisiin tuotettua 5000 asukkaan Runosmäelle, kun energiakäyttöön suunniteltu pienehkö tontti sijaitsee keskellä asuinaluetta ja käytettävien energialähteiden määrä on rajallinen?

AmbiHeat

- 11.09.2023

Kuinka energiaa saataisiin tuotettua 5000 asukkaan Runosmäelle, kun energiakäyttöön suunniteltu pienehkö tontti sijaitsee keskellä asuinaluetta ja käytettävien energialähteiden määrä on rajallinen?

Rekry

- 01.09.2023

Haemme vakituiseen työsuhteeseen asiakasrajapinnassa toimivaa kylmämestaria tai kokenutta kylmäasentajaa. Toimipakkasi on valintasi mukaan Hollolassa tai Ikaalisissa, mutta työskentelet eri puolella Suomea projektiemme parissa. Työssä on etätyömahdollisuus.

AmbiHeat

- 04.07.2023

Datakeskus tuottaa hukkalämpöä, josta pian syntyy ympäristöystävällistä kaukolämpöä Seinäjoelle.

Muoviala

- 08.12.2022

Lämpöpumppujärjestelmä hyödyntää muovituotannon ylijäämälämmöt Favorit Tuotteen kiinteistöjen lämmityksessä sekä kasvualustojen kuivausprosessissa. Järjestelmä jäähdyttää tuotantotilat noin 20-asteisiksi ympäri vuoden.

AmbiHeat, Teollisuus

- 07.11.2022

Rakennuselementtituotannon hukkalämmöt kierrätetään uusiokäyttöön AmbiHeat-lämpöpumppulaitoksessa jalostettuna. Tällä tavoin on korvattu aikaisempi öljyn käyttö kiinteistöjen lämmityksessä kokonaisuudessaan. Ylijäämälämpöä varastoidaan myös energiakaivoihin, josta sitä hyödynnetään lämmityksessä tuotannon ulkopuolisina aikoina.

Sertifikaatit

- 13.10.2022

Hollolassa suunniteltu ja Ikaalisissa valmistettu - suomalaisen työn osuus on täydet 100 %.

Palkinnot

- 05.09.2022

Hollolan Vuoden Yrittäjäksi 2022 on valittu Calefan Petri Vuori, Markku Lampola, Antti Porkka, Mika Galkin ja Vesa Tamminen.

Teollisuus

- 29.08.2022

”Haluamme olla sahateollisuudessa maailman huippuja, erityisesti ympäristövastuullisuuden näkökulmasta. Uusi lämpöpumpputeknologia tukee tavoitteeseen pääsyämme ja lisäksi investoinnilla on hyvä takaisinmaksuaika”, perustelee UPM Timberin liiketoimintajohtaja Antti Koulumies UPM Korkeakosken sahalle nousevaa uutta AmbiHeat-lämpöpumppulaitosta.

Calefalaisia

- 23.08.2022

Hollolassa aloitti kolme uutta työntekijää.

Kaukolämpö

- 10.06.2022

”Puhtaan energian puolesta puhutaan, joten lähtökohtamme ratkaisussa oli vihreä energiantuotanto. Haimme parasta koeteltua tekniikkaa ja valmista toimivaa ratkaisua”, Jämsän aluelämmön toimitusjohtaja Hannu Soikkeli alustaa AmbiHeat-lämpöpumppulaitoksen valintaa.

AmbiHeat

- 23.05.2022

SPINNOVA®-tekstiilikuidun hiilijalanjälki on jo lähtökohtaisesti 72 % matalampi kuin perinteisellä puuvillalla. AmbiHeat-lämpöpumppulaitoksen ja energiaekosysteemin avulla jokaisen tekstiilikuitukilon tuottaminen lopulta vähentää ilmastonmuutosta aiheuttavia CO2-päästöjä.

Calefalaisia

- 13.05.2022

Calefa Oy on ostanut MTP Oy Multi-Technology Partnerin koko osakekannan.

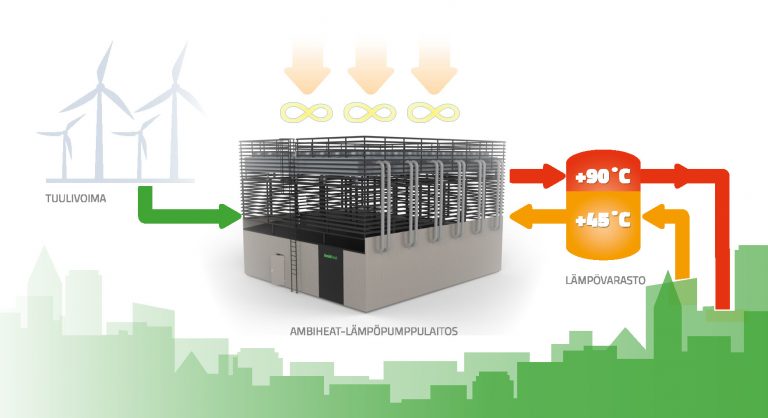

Kaukolämpö

- 21.04.2022

Sähkön osalta näkymät Suomessa ovat positiiviset, kun CO2-vapaata omavaraista sähköntuotantoa on lähiaikoina tulossa lisää huomattavan paljon. Tuulivoimaa on rakenteilla yli 2000 MW edestä ja tätä kirjoittaessa luvitettuna on 66 uutta projektia, joiden yhteenlaskettu teho on yli 3500 MW. Olkiluoto 3 on jo kytketty sähköverkkoon, uuden laitoksen tuotto verkkoon koeajojen jälkeen on 1600 MW.

Calefalaisia

- 18.03.2022

– Nykyisessä maailmantilanteessa energiaomavaraisuus on näistä kaikista ensisijaisin. Energiantuotanto tulee Suomessa perustaa muulle, kuin kaasulle tai öljylle. Sen jälkeen tulee tehostaa energiatehokkuustoimia, millä tavoin energiankäyttöä voidaan vähentää ja optimoida sekä kuinka energia tuotetaan päästöttömästi, vetää Calefa Oy:n toimitusjohtaja Petri Vuori suuntaviivoja energiakriisin torjumiseksi.